Какво е въглероден или въглеродни влакна - обща информация

Общи разпоредби

Въглеродни влакна - това композитен многослоен материал от мрежа от въглеродни влакна в обвивка от термореактивна смола (обикновено епокси) смоли, Въглероден влакна подсилен полимер.

Международна име въглерод - е въглерод, и от която произвежда въглеродни влакна въглеродни влакна.

Но сега на Carbonam включва всички съставни материали. където базата на носител са въглеродни влакна, но свързващото вещество може да бъде различен. Това означава, че въглерод и въглеродни влакна, комбинирани в един термин, с което объркване в главите на потребителите.

Този иновативен материал, високата цена се дължи на процеса отнема много време, както и голям дял на ръчния труд в същото време. С подобряването и автоматизация на производствените процеси на своите въглеродни разходи ще намалее. Например: цената на 1 кг стомана - по-малко от $ 1, 1 кг въглеродни влакна, произведени в Европа струва около $ 20. По-евтино е възможно само чрез пълното автоматизиране на процеса.

Използването на въглеродни влакна

Първоначално, въглеродът е бил разработен за автомобилния спорт и космическите технологии, но заради отличните си качества за изпълнение, като например ниско тегло и висока якост, се използва широко в други отрасли:

- във въздухоплавателни средства,

- за спортна екипировка: стикове, каски, колела.

- въдици,

- медицинска апаратура и други.

Гъвкавостта на кърпа въглерод, възможността за лесно рязане и рязане, последвано от импрегниране с епоксидна смола позволява да се образуват въглеродни продукти с всякаква форма и размер, включително техните собствени. Получената предварителна форма мелене, лак, боя и се прилага към флексопечат.

Техническите характеристики на въглероден

Популярността на въглеродни влакна поради своите уникални характеристики, които са резултат от комбинация от една съставна е напълно различен от неговите свойства на материалите - въглерод плат като база субстрат и епоксидни съединения като свързващо вещество.

Засилване на общ елемент за всички видове въглеродни влакна - дебелина въглеродни влакна 0,005-0,010 mm, който работи добре в напрежение, но имат ниска якост на огъване, т.е., те са анизотропни, силно само в една посока, така че тяхното използване е оправдано само под формата на ленти.

Допълнително усилване може да се проведе каучук, придава сив оттенък карбонил.

Друг елемент, използван за подсилване с въглеродни влакна - кевлар. Това са жълт преждата, която може да се види в някои видове от въглеродни влакна. Някои безскрупулни производители въпрос за кевлар цветно стъкло, цветни вискозни влакна, полиетилен, адхезия със смоли, които са много по-зле, отколкото CFRP и якостта на опън в пъти по-малко.

Кевлар е търговска марка на американските клас арамидни свързани полимерни полиамиди дакрон. Това име се превърна в домакинството име за всички влакна в този клас. Укрепването повишава устойчивостта на огъване товар, така че е широко използван в комбинация с въглерод.

Свойства на технология за производство въглеродни влакна

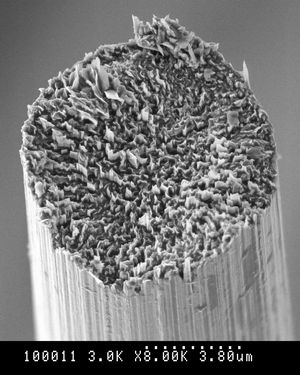

Влакна, състоящи се от най-добрите въглеродни нишки, получени чрез термична обработка на въздух, т.е. окисляване, полимер или органични влакна (полиакрилонитрил, фенол, лигнин, вискоза) при 250 ° С за 24 часа, т.е. почти им овъгляване. Тук е нишката под микроскоп след овъглява.

След окисляване, карбонизация се извършва - нагряване на влакната под азот или аргон, при температура в интервала 800-1500 ° С в продължение на строителни конструкции, такива молекули графит.

След това се извършва графитизиране (насищане въглен) в същата среда при температура 1300-3000 ° С Този процес може да се повтори няколко пъти, почистване графитни влакна от азот, увеличаване на концентрацията на въглерод и което го прави по-силен. Колкото по-висока е температурата, толкова по-силно полученият влакното. Чрез тази обработка, концентрацията на въглероден във влакното се повишава до 99%.

Видове въглеродни влакна. кърпа

Влакната могат да бъдат къси, рязане, те се наричат "нарязан", и могат да бъдат непрекъснати нишки на бобини.

Тъй като влакната работят добре в напрежение, но бедна на огъване и натиск, идеалната цел за използване на въглеродни емисии е да го използва под формата на мрежи въглеродна материя. Той се получава от различни видове тъкане: рибена кост, рогозки и др имат международни имена плоска, диагонална, сатен .. Понякога влакната просто засечени през големи шевове, за да запълва смола. Правилният избор на плат техническите характеристики и вид влакна, тъкан е много важно, за да получите качество на въглеродни влакна.

Като епоксидна смола база субстрат най-често се използва, при което лентата се поставя в слоя, с промяната на тъкане посоки, за равномерно разпределение на механичните свойства на ориентираните влакна. В повечето случаи, листа с дебелина 1 mm съдържа 3-4 слоя.

Предимства и недостатъци

По-високата цена на въглерода, в сравнение с фибростъкло и фибростъкло, обясни по-сложна технология energoemkoymnogoetapnoy, скъпи смоли и по-скъпо оборудване (автоклав). Но също така и силата на еластичност така получената по-горе, заедно с много други безспорни предимства:

Но в сравнение с метал и фибростъкло части въглеводородни компоненти имат недостатъци:

- чувствителност към точката на въздействие,

- сложността на възстановяването с камъчета и драскотини,

- обезцветяване, изгаря при излагане на слънчева светлина, за да се защити покритие или емайл;

- дълъг процес на производство,

- в местата на контакт с метала започва корозия на метала, обаче в такива места, осигурени от фибростъкло вложки,

- сложност на рециклиране и повторна употреба.

Производство на въглероден

Това са основните методи за производство на продукти от въглеродна материя:

1. Натискането или метод "мокро". Мрежата се поставя във форма и импрегнирани с епоксидна или полиестерна смола. Излишъкът от смола се отстранява или вакуумно формоване или налягане. Продуктът се отделя след полимеризация смола. Този процес може да се осъществи или физическо или ускорява от отопление. Обикновено в такъв резултат процес получава CFRP лист.

2. Леене. Произведен модел продукт (матрица) от гипс, алабастър, пяна, която се поставя върху тъканта импрегниран със смола. В търкалящи ролки композитен кондензира и отстранява излишния въздух. След това се извършва или ускорено полимеризация и втвърдяване в пещ или естествено. Този метод се нарича "сух" и нейните продукти по-силен и по-лесен за производство, отколкото метод "мокро". Повърхността на продукт, произведен по метода на "сух", оребрени (ако не е покрит с лак).

Смоли за способността му да се полимеризира при по-високи температури се разделят на "студено" и "гореща". Последно технология използвана в предварително импрегнирани материали, полуготови продукти се произвеждат, когато множество слоеве депозиран въглерод плат със смола. Те в зависимост от степента на смола може да се съхранява в продължение на няколко седмици в неполимеризиран състояние, слепени с полиетиленово фолио и се прекарва между валяци за отстраняване на въздушните мехурчета и излишната смола. Понякога predpregi се съхранява в хладилник. Преди отливане преформа се загрява, и смолата отново става течен.

3. Прекратяване. На прежда, лента, тъканта се навива върху цилиндрична заготовка за вземане на тръба. Четка или валяк депозиран слоя смола и за предпочитане се суши в пещ.

Във всички случаи, CFRP на повърхностно покритие смазани агент освобождаване за лесно отстраняване на получения продукт след втвърдяване.

CFRP собствените си ръце

Както следва от описаната по-горе технология, за образуване необходимо:

- матрица форма,

- въглероден плат,

- лубрикант за форма за лесно изваждане на готовия детайл,

- смола.

Къде да вземе кърпа въглеродния? Тайван, Китай, България. Но в България това се отнася за "структурни тъкани повишена здравина на основата на въглерод." Ако намерите достъп до компанията, тогава вие сте много щастлив. Много компании предлагат готови комплекти за завършване на автомобили и мотоциклети "Направи си сам" включва фрагменти от въглероден плат и смола.

70% от световния пазар на въглерод тъкани, изработени от тайвански и японски големите марки: Mitsubishi, Toray, Toho, Cytec, Zoltec и др.

Като цяло, процесът на самостоятелно производство на въглеродни влакна, е както следва:

- Освободете агент освобождаване плесен.

- След неговото изсушаване, тънък слой от смола, която се навива или пресовани въглероден кърпа, мехурчета изпускане на въздух.

- След това се прилага друг слой на импрегниране смола. Възможно е да се прилагат няколко слоя плат и смола, в зависимост от желаните характеристики на продукта.

- Смолата може да се полимеризира във въздуха. Това обикновено се случва в рамките на 5 дни. Billet могат да се поставят в пещ, нагрята до температура 140 - 180 ◦S че значително ускоряване на процеса на полимеризация.

Продуктът след това се отстранява от плесен, мелене, лак, лак капака, боя или Оцветяване.

Ирина Khimich, технически консултант