търкаляне

подвижен от профилирана ламарина

Тема: "Rolling"

Проверени (а): SS Shakhov

Завършен: Sagatov OM

Подвижният от метал, метод за обработка на метали и метални сплави под налягане, състояща им притискане между въртящите се валци на валцуване. Ролките са предимно цилиндрови форма, гладка или с жлебове нарязани на тях (предавания), който, когато се комбинира образуват две ролка т. Н. калибър (вж. Ролки валцовъчни, калибриране ролки, ролки профилиране).

Обучение (от френски салон -. Изправяне) в областта на техниката, довършителни работа в производството на тънки ленти от стомана и цветни метали, състоящ се от студено валцуване с търкаляне намаление е много малък (по-малко от 3%). Обикновено, метал се подлага на AD след топлинна обработка. В резултат на това се получава D. сила се увеличава с 30-50 MN / m2 (35 кгс / mm2), което намалява възможността за образуване на метала чрез студено щамповане срязване линии разваляне на повърхността на продуктите. D. необходима за ламарина подлага на студено формоване на дълбоко изтегляне, като ламарина за производство на компоненти кола тялото (така наречените autoleaf) калай и други подобни Когато D. зависимост от ламарина цел неговата повърхност се подлага на различна степен на лечение; по този начин неговата частична схема. Г. да произвежда мелница нрав (вж. В цеха за валцуване), най-вече един, поне в няколко цикъла.

Обхват на отдаване под наем, списък на всички профили, (с размери), произведени в страната, на металургичния комбинат (или група от растения), в този мелница. Разграничаване профил С. стр. (Списък на целеви профили) и размер S. стр. (Списък на размери един профил). Често S. стр. Предвид едновременно и въз основа на профилите и размери. . Преглед стр п може да бъде разделена на три основни групи: дълги продукти (включително специални профили ..), ламарина и тръби.

Облицовъчен (от френски plaquer -. Налагат корица) покриване на повърхността на метални листове, плочи, кабели, тръби и т.н. на тънък слой от метал или сплав от термомеханични средства .. Се извършва по време на горещо валцуване (например, P. листове и плочи), или натискане (PP тръби). AP може да бъде единична или двойна едностранно. Използваните за получаване на биметални и trimetalla да се създаде устойчив на корозия слой от алуминиеви листове, плочи, тръби от алуминиеви сплави, месинг покритие отлагане на листове от стомана (вместо електролитно покритие), и т.н.

Род, гореща тел основно кръгло напречно сечение с диаметър от 5 до 10 мм. К. произведени на специални мелници тел или телена комбинация участък (виж. Подвижен мелница) и чрез рана в бобини макари. Основната маса на К отива в производството на студено изтеглени проводник с диаметър от 0.01 мм. К. стомана, произведена като пролетта и армировка за бетон.

Поради присъщата непрекъснатост на работния процес при търкаляне това е най-продуктивен метод за придаване на желаната форма статии. Когато подвижния метал обикновено претърпява значителна пластична деформация на компресия, и поради това се унищожават първичен лята конструкция и вместо това се образува структура, по-плътна и фино зърно, което води до повишаване на качеството на метал. По този начин. Rolling служи не само за оформяне на метала се работи, но също така и за подобряване на неговата структура и свойства.

Подвижен от стомана. Производство на валцована стомана на модерен завод за стомана по два начина. Когато за първи изходен материал са блокове (гласове в калъпа), които се обработват в завършени завъртя общо на два етапа. Първо, блокове се нагряват и навити в подготвителния валцовъчен агрегат детайла. След проверка на детайла и отстраняване на повърхностни дефекти (залези, пукнатини и т.н.) произвеждат повторно нагряване и навиване на готовите продукти в специализирани мелници. Размерите и напречно сечение заготовката зависят от целта: за търкаляне листове и ленти метална заготовка използва правоъгълен ширина 400-2500 мм и дебелина от 75-600 мм, наречени плочи; за профилирана метал - размер на празния участък квадрат от около 60'60 см до 400'400 mm и за безпроблемно тръба - кръг с диаметър раздел 80-350 мм.

При втория метод, за използване с средата на 20-ти век. подвижен оригиналната заготовка се заменя с непрекъснато леене (леене) на специални машини. След проверка и отстраняване дефект преформа, както при първия метод се подава към мелниците за свиване на готовите продукти. Чрез използването на непрекъснато леене на заготовки премахнати slabbing и цъфтящи увеличения валцувани качество, елиминира загубата на част глава за рязане на слитъка, достигайки най убити стоманени блокове до 15-20%.

Предимства на прилагане на непрекъснато леене на заготовки в постоянната продукция става още по-значими, когато се комбинира процеси на непрекъснато леене и подвижен в един непрекъснат поток. За тази цел, предназначени за леене валцуване единици, в които слитъка при изхода на леярската форма не се подлага на рязане, се простира пещ, където температурата е подравнен в напречното сечение, и след това влиза търкалящи ролки мелница. По този начин. процес на кристализация се извършва и безкрайната подвижен блок, т. е. производство на валцована pepreryvnoe течен метал. Метод е широко използван в свиване на цветни метали; се използва също за производство на стоманени заготовки малки секции (приблизително по-малко от 150'150 mm) с високо качество. Основната трудност при разработването на този метод е сравнително ниска скорост на изхода на леярската форма слитък (1-6 м / мин), която не позволява пълно използване на производствения капацитет на мелницата на непрекъснато валцоване.

Rolling ламарина се произвежда от валцовани или непрекъснато леене на плочи и листове над само 50-100 мм - директно от блокове или плочи подправени. Процесът включва следните основни операции: подаване на плочата от склада за отопление пещи; отопление; хранене валяк маса за работа на стойката на мелницата и подвижен в няколко комбинация (преминава между валците), като първите пасажи за получаване на желания плоча ширина листове понякога се подава в рулата напречно или под ъгъл; изправяне валяк изправяне на машината; охлаждане в хладилник; контрол и маркировка; изрязване на надлъжните ръбове; подрязване на краищата, рязане на листа на определена дължина; понякога топлинна обработка и боядисване; изпращане на готовия продукт склада.

Подвижният профилирана метална съдържа sledubyuschie основни операции: загряване до 1100-1250 ° С; подаване на нагрятата преформа до работната клетка и подвижен в няколко преминава в жлеб постепенно апроксимиращи първоначалното секцията заготовки напречно на напречното сечение на крайния профил; рязане валцувани на триони или ножици на парчета с желаната дължина или навиване на намотки; охлаждане в хладилник; изправяне валяк изправяне на машината; контрол и превоз на склада за готова продукция.

Броят на комбинация е избран в зависимост от размера и формата на първоначалния заготовки напречното сечение и завършва профил и количества: за релси общо 9, греди 9-13, и други ъглови профили, например zetoobraznogo (фигура 2), 5-12, 15-21, тел , Успешното завършване на операциите по обработка, извършвани в специализирани секции мелници, които са в онлайн автоматизирана система на различни машини.

Подвижният (горещо) на тръбата се състои от 3 големи и няколко допълнителни операции. Първата операция (фърмуер) - образуване на отвори в заготовката или блок; Получената в дебелостенна тръба нарича втулка. Втората операция (навиване) - удължение зашити преформа и намаляване на дебелината на стената приблизително на необходимия размер в крайния тръба. И двете операции се извършват с нагряване, но при различни валцуване, и установени редица общата система на тръба монтажни машини. Първата операция се извършва в мелница пиърсинг между търкаляне винт или барел форма дискови ролки за кратко дорник, а вторият - на различни валцуване: непрекъснат, Pilger, автоматични и три-ролкови мелници цилиндрични валци. Трети етап - калибриране (или намаляване) на тръбата след валцуване. Калибрирането се извършва на мелница оразмеряване, и след това тръбата се охлажда, обикновено се контролира и се нарязва на парчета с определена дължина. Тръби с диаметър по-малко от 65-70 мм се подлагат на допълнително горещо валцуване намаляване. За да се намали дебелината на стената и диаметъра, получаване на по-високи механични свойства, гладка повърхност и точни размери на тръбата след горещо валцуване се подлагат на студено валцуване в специални мелници и изготвени.

Подвижен заготовки на детайли за машини (изделия на парче) е широко използвана главно в производството на различни ротационни тела и променливи профили в: вагонни колела, оси, ленти, халки за търкалящи, топки, зъбни колела, винтове, тренировки и т.н. Понякога се използва за извършване на свиване на една операция в комбинация с изковаването или щамповане.

Подвижният на цветни метали. Най-голямото прилагането получи търкаляне листове, ленти, фолио и проводници от алуминий, мед, магнезий, цинк и техните сплави.

В процеса на валцоване листове от алуминиева сплав включва следните основни операции: предварително търкаляне равнина непрекъснато леене блокове на 0.5-5 m с намаление от около 10% за изравняване на повърхността; изправяне валяк изправяне на машината; смилане за получаване на чиста и гладка повърхност; припокриващата от двете страни на блока на алуминиеви листа; отопление; горещо валцоване на обшивка с дебелина 4-12 mm, последвано от коагулация на рула; отгряване и студено валцуване. След студено валцуване ролки са развит и се нарязва на листове, които след това се гасят, гравирани, завъртя отново в студена условие за получаване на progladki или закаляване, гравирано, разфасовано и пакетирано.

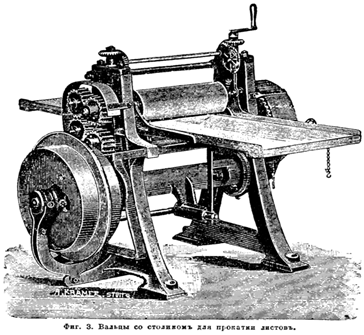

В началото на 60-те години. 20. Тя е разработила нов процес на непрекъснато листове от алуминий и неговите сплави. Особеността на този процес е да се комбинират непрекъснато леене на търкаляне. Изходният материал е течен алуминий, който протича през разпределението на кабели в пространството на ролка, образуван между двете хоризонтални ролки (фиг. 3). Алуминий, при контакт с ролките, се втвърдява и образува непрекъснато лента излиза от ролки мелница. Ролките могат да бъдат разположени както вертикално, така и хоризонтално. В първия случай, алуминият се подава отстрани, а във втория - на дъното. Този метод е успешно произвежда лента 8-12 мм, ширина 1000-1600 мм, които след това се навива на ролки. Прилагането на тази технология, вместо на подвижния лентата от големи блокове дава голяма икономическа изгода.

Изходният заготовката по време на подвижния листове и акари от мед и медни са плоски блокове от около 0,5-1 m, дебелина от 100-150 мм, което се търкаля в горещо състояние до дебелина от 10-15 мм. Ламинат листове смилат до отстраняване на повърхностни дефекти и след това се подлага на студено валцуване с междинно съединение отгряване при 450-800 ° С

За получаването на тел прът на алуминиеви и медни сплави е най-ефективен метод за непрекъснато леене, комбиниран с мелницата на непрекъснато валцоване.

Технологичният напредък в областта на Rolling характеризира преди всичко с повишаване на качеството на валцувания продукт, който ще осигури най-ефективно използване на метала на потребителите. За тази цел, на валцувания продукт е приложен може по-рационално форма, която спомага за намаляване на неговата маса се простира производствените разходи на валцувани увеличава точност на размерите, здравина, и т.н. са подобрени. Свойства на метал се отлага върху повърхността на ефективно защитно покритие. В същото време намаляване на цената на производствените разходи чрез прилагане непрекъснати процеси (от стопения метал, който на финала валцувани), увеличаване на подвижен скорост и автоматизация на всички процеси.

Подвижен мелница - набор от оборудване, в което пластичната деформация на метал между въртящи се ролки.

Смята се, че първият цех за валцуване (с дървени ролки) е построена от Леонардо да Винчи. Първите валцови мелници за производство на плоски стоманени и фини сортове са направени в XVIII век. Те са за завъртане с водни колела. С развитието на железопътния транспорт значително нарастване на търсенето на валцувани продукти. Първите железни релси, обаче, са в началото на ХIХ век в Англия премина на производството на железни релси. През 1828 г. излезе първият цех за валцуване на подвижния релси на фосфатна желязо, а от 1825 започва да се търкаля на стоманени релси Bessemer. Релси са неизменна част от цеха за валцуване. В допълнение към релсите трябваше да произвежда различни части на парни двигатели и броня, необходима за развитието на флота, където дървени кораби бяха заменени с метална блиндирана. Първият брониран мелницата е построена през 1859 г. от Българската механик VS Pyatov. Всички тези лагери са били доста примитивни: машина за рязане се задвижва от водното колело и pozdnee- парния двигател. Преместването да се превърне в горещ метал и извършена от него ръчно. В музей стария завод има Урал модел: железния гореща палубата с помощта на куки предава екип от работници, за да станете нажежено блок. дистрибутори работа е най-трудно в завода. [1]

В зависимост от профила на е разделен на четири основни групи: листа, дълги, тръбна и специален. В зависимост от това дали топла или студена заготовки влиза рулата мелница - топла и студена.

Прокат от стомана и цветни метали е разделена на плочата (4 ... 60 mm), мрежата (0.2 ... 4 mm) и калай (по-малко от 0.2 mm). Стоманени плочи са горещи, различни видове ламарина - на студено.

Ролинг листа и ленти, проведени в гладки ролки.

Сред дълги продукти се отличават с:

1. Заготовките на кръгли, квадратни и правоъгълни напречни сечения за коване и подвижен;

2. Обикновено дълги продукти (кръг, квадрат, шестоъгълник, ленти, ленти);

3. Оформени сортови профили:

профили с общо предназначение (ъгли, канали, марки, I-греди);

присвояване поле профили (релси, коли джантата);

профили със специално предназначение (за профил за пружини, файлове).

Tube наем са на специални тръбни мелници. Разграничаване горещо валцовани безшевни тръби с диаметър от 25 ... 550 mm и заварени с диаметър 5 mm ... 2500. Тръби са продукт на вторичния кръг преразпределение и плоски празно.

Общата схема на процеса на производство на безшевни тръби включва две операции: 1- получаване дебелостенна втулка (фърмуер); 2 - Получаване на крайния линейно тръба (развиване).

Първата операция се извършва в специални мелници proshivochnyh Получената спирална търкаляне. Втората операция се извършва върху тръбата-навиване мелници на различни дизайни: Pilger, автоматични и др.