Какво е въглеродни влакна дома яхта корабостроителница

Какво е въглеродно влакно?

През последните две десетилетия в ракета и космически технологии, самолети и корабостроенето, за да се създаде редица уникални превозни средства, като например състезателни автомобили, все повече се използват нови строителни влакна материали, като стъклени влакна пластмаса, подсилена (SP), но в mnogom надминавайки техните най-важни характеристики. matepialy армировка оформен като метал за матрица или неметални висока якост и висок модул на еластичност влакна. Чрез metallicheskim влакна включват влакна (нишки) на бор, неръждаема стомана и различни суперсплави, и да неметални -. Въглеродни влакна, графит, силициев диоксид и кварц резба и т.н. Съставите apmipovannye неметални влакна, общо известни - полимерни композитни материали (РСМ) ,

Сами матрица mogut също да бъде метал (обикновено vcego - алуминий) или неметални - полимер (синтетична смола). Metallicheskie матрица - пластмаса, метал - СИ пластмаса, т.е. не пластична деформация при натоварване до фрактура ...

В корабостроителната индустрия на всички нови полимерни композитни материали по големина pasppostranenie получи въглеродни композити (горе). т. е. не-пластмасови смеси с матрици на базата на синтетични смоли armirovannymi въглеродни влакна (CF). В някои случаи въглеводороди се използват в комбинация със стъклени влакна (такъв материал се нарича uglestekloplastikom) или органични влакна (ugleorganoplastik).

CARBON пълнител за усилване. Uglepodnoe влакна от 85-99% са предназначени въглерод NZ. Въглеродни влакна, получени чрез термична обработка на органични влакна, като вискоза влакна кабел, полиакрилонитрил влакна (PAN - влакна), петролев смола; рядко произвежда въглеводороди от kamennoygolnyx смоли, лигнин, фенол - формалдехидни влакна. Влакна, предназначени за преработка в SW не трябва да се стопи по време на топлинна обработка трябва да даде висока стойност коксуване, т.е.. Е. процент (% от теглото), който се характеризира изхода на нелетлив остатък (въглерод) при нагряване.

В зависимост от температурата на обработка и съдържанието на въглерод на въглеродни влакна е разделена на частично карбонизирана (до 900 0 С; 85-90% С), карбонизира (900-1500 0 ° С, 95-99% С) и графитизиран (1500-3000 ° С; по- 99% С).

Технологията за получаване на въглеводород започва със стъпка podgotovki влакна. По този начин, полиакрилонитрил влакна са подложени на предварителна обработка tepmookislitelnoy (сума от всички химически реакции, проявяващи се в полимера под действието на топлина и кислород) на въздух при температура от около 220-300 ° С в продължение на един ден. При прилагането на вискозни влакна kopdnogo първите opganicheskimi разтворителите се отстраняват НЕГО лубриканти, антипирени и след това се прилагат, т. Е. вещество намаляване на запалимост.

В етапа на обработка при ниска температура - на въглеродни влакна в температурния интервал 250-300 0 ° С причинява частично разграждане на влакната и намаляване на тяхната здравина и еластичност модул: обаче при по-високи температури над 450 - 500 0 С индекси на тези свойства започват да се увеличи и увеличава плътността на влакната , Времето на тези процеси за различни влакна могат да се различават значително; например, за тигана - влакна е 0.5 - 4.0 часа и вискоза за кабела 3 - 200 часа.

Vysokotemperaturnaya третия етап (до 3000 ° С) лечение настъпва в рамките на няколко минути vcego. Това увеличава свойства на якост на HC намалява его специфична повърхност, което допълнително намалява нивото на абсорбция на вода.

Частична овъглените въглеводороди могат да бъдат доставени под формата на тъкан или предварително подготвени формовъчен "полуфабрикати" - предварително импрегнирани материали (от тъкан, импрегнирана със свързващо вещество); kapbonizirovannye - под формата на влакна, ленти, тъкани, ppeppegov; графитизиран под формата на влакна, въжета, ленти, най-малко - от тъкани.

В зависимост от топлина условия за лечение на НС има широк спектър на електрофизичните свойства. По този начин, специфичен обем съпротивление его може да варира от 2 до 10 10 -3 4 ома. см. В тази връзка, HC използва широко като нагревателни елементи за отоплителни тръби, костюми, ремонт (вместо маслени радиатори), за производство на термодвойки и т. п.

Връзки. Като матрица (свързващо вещество) се използва за предпочитане п епокси полиестер синтетична смола към структурите на производство на кораба.

До момента на втвърдяване на свързващото вещество е течен вискозен поток. При определени условия (.. С увеличаване на температурата, реакцията се инициира чрез добавяне на вещества, и т.н.) на течни молекулите взаимодействат един с друг, за да образуват молекули голямо пространство, при което цялата маса на халки лекува необратимо - втвърдява.

Сравнително нов клас на високомолекулни съединения са термично стабилни полиамидна смола. Тяхната основна разлика от полиестерни и епоксидни смоли е по-високи механични свойства и висока устойчивост на окисление при високи температури (след втвърдяване). Въпреки това, използването на полиамидни смоли изисква разработването на специална технология nzgotovlennya RMB. Основни характеристики изброени смоли показани в таблица. 1.

PREPREGI. Чужбина, около 80% от структурна FRP получен чрез използване на предварително импрегнирани материали, които представляват лента или тъкан uglearmiruyuschego пълнител импрегнирани с определено количество от свързващо вещество и защитен от двете страни с филми лесно отстраними. Предварително импрегнирани материали се предлагат на пазара под формата на ролка; дължина uglelenty навити на ролка може да бъде до 250 m, въглеродният тъканта - 50 м. в опакован вид и при строго определени tempepatype предотвратяване излекувани ролки mogut държат достатъчно дълго.

Работа с предварително импрегнирани ocobenno удобно в масово производство; Той осигурява съотношение стабилност свързващо вещество - пълнител; въвеждане на ненужни добавки втвърдяване, като втвърдяването се осъществява чрез повишаване на температурата по време на леене; значително намалена токсичност за хората.

Свойства на въглеродни влакна. Основното предимство на MPS, в сравнение с метали, е тяхната относително ниска плътност при високо prochnoetnyh и характеристики yppygix (таблица. 2), както и устойчивост на корозия при работа на продуктите.

В сравнение със стъклени влакна е важно да се отбележи значително по-висок модул на еластичност, т. Е. голяма твърдост CFRP.

Както всички ПКМ въглеродни композити имат положителна характеристика, че техните характеристики в широк диапазон mogut вече коригирани в дизайна на дизайн етап, тъй като самите материали се произвеждат по време на производството на тези проекти.

Заедно с достатъчно високи абсолютни стойности на якост и модул на еластичност на въглерод имат индекси значително по-високи от тези на други материали, специфични параметри. Таблица. 2 за различни ПКМ и традиционни структурни материали, дадени якост на опън и модул, по плътността. Свързани с маса, сила и еластични характеристики дават възможност за по-пълна преценка за възможностите на новия материал.

Трябва да се отбележи редица недостатъци на усилена с въглеродни влакна пластмаси. Сравнително нисък cdvige тяхната здравина и издръжливост. Тъй като основата на UE са синтетични смоли, механичните характеристики са значително засегната от излагане на външната среда (влага, температура, слънчева радиация и др ...), на силата и твърдостта на UE в процеса на експлоатация на продукта се намалява с 10 - 20%. Като основно горими, синтетичната смола по-специално, въпреки че по-малко от степента JV този недостатък прехвърля към UE.

Необходимо е да се вземе под внимание свойствата на получената значително anizotpopiyu UP, е особено изразен когато еднопосочно подреждане на усилващите влакна. Както всички RMB свойства на този материал в три перпендикулярни посоки може да се различава много силно.

Композитни структури. Въздействието на тези негативни фактори могат да бъдат намалени, като се има предвид тях, че да се създаде RMB, и проектирането на конструкции, направени от тях.

По този начин, в много случаи, използването на FRP усилен въглеродни влакна само, не рационално от двете - високата цена на играта, и - на анизотропия на свойствата, посочени по-горе. Поради това е най-perspektyvnymi RMB, които съчетават усилващи влакна от различно естество. Има различни технологични възможности, от създаване на влакна или снопчета, съдържащи различни влакна за образуване бикомпонентни ленти и тъкани и разреждане по време на формоване слоеве на листови артикули от пълнители различни усилващи влакна. Това позволява да се получи по-малко dorogie материали с желаните характеристики.

Добави, че нивото на силата на въздействие на системите на трикомпонентни (халки + + uglelenta фибростъкло) по същество зависи от тяхната структура. Благоприятно редуващи се слоеве от засилване пълнители различна дебелина на материала.

Производство на продукти. Има три основни начина за производство на FRP.

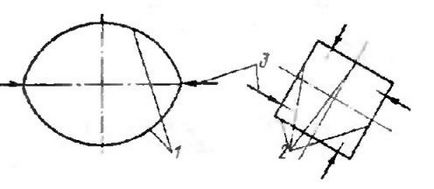

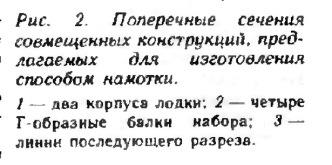

1.Namotka. Това гарантира получаване на най-високите якостни качества и yppygix meterial но mogut бъдат "направени само членове, които имат формата на ротационно тяло. Сред тях nemnogo корабостроенето структури: .. е тръбни подпори мастоцити, килове, шамандури, тръби и т.н. Някои продукти са симетрични да се комбинират така, че да се образува тяло на въртене (2) намотката, и след втвърдяване се разделят.

2. При натискане. В този случай, сила и еластичните свойства на материала на са малко по-ниски, тъй като е невъзможно да се осигури строго ориентирана стайлинг армиращ материал. От - не се използват необходимостта от използване на двойка форми (умре и удар) пресоване за производството на големи структури. По този начин формира изделия с малки размери, като врати, капаци, случаи на малки плавателни съдове, елементи покривни плочи са определени, и т. П. На матрицата поддържа необходимата дебелина на заготовката материал, подбрани от препрег или на слоя пълнител за усилване импрегнирани с свързващото вещество непосредствено преди пресоване. След това заготовката се подлага на налягане, докато повишаване на температурата.

Стойностите на налягане и температура са определени в зависимост от качеството на използвания свързващо вещество, размера и конфигурацията на продукта и други фактори. В случаите на място под формата на "суха" преформа само пълнител за усилване - без свързващо вещество, неговото импрегниране се извършва под налягане, създадено от евакуация или инжектиране на свързващото вещество под формата (възможно е също комбинация от вакуум и налягане).

3. Свържи формоване. Този метод осигурява достатъчно висока якост и еластични свойства само чрез използване на подсилващия материал под формата на тъкани и широки ленти. Силата и твърдостта на материала, получен са по-ниски, отколкото по време на навиване или екструзия, но този метод е най-достъпен и гъвкав дизайн позволява създаването lyubyx размери и конфигурация, и към днешна дата остава предимно в корабостроенето. Използването на ръчен труд, за съжаление, води до значително намаляване на нивото на качество poluchaemogo материал.

МОДЕЛ строителни площадки. При проектирането на структурите на юана не можете да копирате традиционните решения, приети в метална корабостроене. Най-обещаващи прилагането на сандвич-конструкция, в която носещите външните слоеве на траен ПКМ coedinyayutsya използват legkogo агрегат (клетка, разпенен пластмасов и така нататък. П.).

При използване на еднослоен покритие подсилващите греди, определени необходимо да се изработи напълно отговаря на свойствата на материала, използван.

Като се има предвид високата цена на CFRP и его сила недостатъчно въздействие, НАГОРЕ препоръчително да се използва като засилване структурни елементи. Например, покритие или паркет, изработен от пластмаса, както и набор от UE; mogyt бъде монолитна набор от възли (фиг. 4) или компоненти (фиг. 3 и 5).

Възможно е да се намали броя на съставните елементи и съединения, като монолитна структура. Това води до намаляване на теглото и увеличаване на надеждността на конструкциите, намали сложността на тяхното производство.

Тъй ugleplastiki податливи на високи концентрации на стрес, съединенията от дизайна на възли и връзки трябва izbegat периодични стрес концентратори. С юана може да направи облицовка и настилка, без резки промени на дебелина, с необходимите закръгления и вътрешни подкрепления.

Такова UE предимство като повишена твърдост, може да се използва в производството на индивидуално его най-натоварените zlementy структури: .. Набор от греди, подсилващи части, стълбове и др Такива части като телескопи рейка целесъобразен начин за производство или навиване на uglezhgutov uglelent. НАГОРЕ много обещаващо като материал в производството на крилото SEC устройства.

Връзки. Специално внимание следва да се обърне единици от съединения на елементи от корабни конструкции. Най-често се използват съединения;

- формован когато частите (предимно елементите носещи конструкции) са свързани чрез припокриване и priformovochnyh "ъгли" от същия материал, от своя страна са направени kotopogo чифтосване елементи (Фигура 6).

- лепило, при което частите (предимно части "насищане" - инсталации и съоръжения) са свързани в структурата на съединението (Фигура 7).

- лепило - форма, в която залепени части и допълнителни priformovyvayutsya наслагвания "ygolnikami" на РТР (Фигура 8).

- лепило - mehanicheckie в която слепени парчета допълнително прикрепена към структурата чрез болтове или винтове (а в някои случаи и на върха на арматурни плочи priformovyvayutsya и "gons" на PCM).

Понякога се използва за такива конвенционален метод корабостроенето, както е занитване в чисто състояние. Занитване, особено в чужбина, той продължава да се използва предимно за свързване на лист (0.8-5.0 mm) на структурите на FRP.

Когато се присъедини към елементи от CFRP с дизайни на лека сплав се отнася и нитове. Използва се като метал (лека сплав) или пластмасови нитове (например термопластични). Estestvenno нитове от топлинна сила лека сплав и значително по-ниско за свързване се прилагат заредени дизайни. Най-перфектно изпълнение са така наречените лепило - (. 9, Фиг) занитени връзки.

За да се увеличи надеждността klepanyx "шевовете" в нит определяне райони, съответната специфична UE армировка веригата или да въвеждат допълнителни слоеве от пълнител за усилване с висока пластичност; Това значително намалява концентрацията на напрежение в отвори нит.

Друг резерв, за да се подобри надеждността счита правене на дупки в чаршафите UE не пробиване и ги пиърсинг в процеса на формоване. Това увеличава силата на свързване с 40 - 50% се дължи на факта, че усилващите влакна са изрязани не пробиете, и се раздалечават, когато пиърсинг все още не е излекувана CFRP.

Alshits L., A. ZILBNRMAN.

Източник: "лодки и яхти», №151.