Ние правим фибростъкло собствените си ръце

Фибростъкло подсилващия елемент се състои от стъклени влакна и пълнител, полимерната смола. Фибростъкло е колекция от подредени специално влакна, импрегнирани с епоксидна смола. В зависимост от дебелината на материала може да има тегло на квадратен метър от 300 до 900 грама.

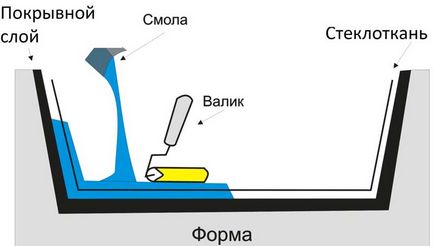

метод на ръцете формоване

В съвременното индустриално производство, различни фибростъкло производствени технологии.

За да създадете части, изработени от фибростъкло с ръцете си, е най-подходящият метод за ръка лежеше. Работи технология на производство, не предвижда използването на сложно оборудване и скъпи материали.

За производството на стъклопласт собствените си ръце ръчно формоване след етапи трябва да се извърши последователно:

- избор на материали;

- рязане на стъкло;

- създаване на дистанционния слой в матрицата;

- създаване на слой покритие;

- г фибростъкло в матрица;

- прилагане на полимерен състав;

- повтаряне на предишните две стъпки няколко пъти (в зависимост от дебелината на продукта);

- сушене на продукта;

- извличане от матрицата;

- крайната преработка (ако е необходимо).

Главната особеност на ръчно формоване е налице висока степен на зависимост от качеството на крайния част от нивото на уменията художник. За да се получи най-пълна представа за производство на стъклопласт с ръцете си, трябва да помислите за всяка от тези стъпки в детайли.

Изборът на материали

Тип на матричния материал е получен в серийно в зависимост от броя на произведените части. За матрица образуваща еднократно може да бъде направена от гипс. Ако е необходимо, за да произвеждат повече от хиляда проби купил стомана матрица. В дома, матрицата е често реплика на оригиналния модел. Създава се впечатлението, най-удобно произведени от фибростъкло и технологията, описана по-горе.

Изберете вида на стъклото зависи от изискванията за здравина и естетически характеристики на крайния продукт. Fabric с фини влакна даде гладка повърхност, блестящ вид, както и използването на груби фибростъкло осигури висока якост.

Състав на полимерни смоли също се определят въз основа на условията на предназначение и експлоатация на част. пълнител полимер е отговорна за следните технически характеристики на фибростъкло, като например:

- Цвят на продукта;

- водонепроницаем;

- Работна температура;

- податливост на въздействието на химически реагенти и медии;

- чувствителност към UV радиация;

- от равнището на несигурност, мекота, устойчивост на удар на продукта.

Получаване на стъкло

Рязане се извършва чрез шаблон стъкло, произведени от картон на размерите на матрицата. Ако продуктът има сложна форма, тя се оставя в изключителни случаи, да се използва за рязане на стъкло, състояща се от няколко отделни елементи.

В зависимост от дебелината на частта получаване на необходимия брой на слоеве от материал. които се съхраняват в удобно, лесно достъпно място в реда на формиране на матрицата. Ако между процесите на рязане и формоване фибростъкло продукти осигурява почивка за няколко дни, е необходимо стриктно да спазва условията на съхранение на материала.

разделителен слой

Разделителният слой, приложен към повърхността на матрицата на плесен се използва да позволи безопасно извличане на крайния продукт след това набиране сила. Както се извършва материала на слоя разделяне, той често се прилага тефлон гел или кола восък.

покриващ слой

За полагане на следващите слоеве на покритие и фибростъкло прилага двукомпонентна епоксидна или полиестерна смола. Компонентите се смесват и да се влива съгласно технологичните правила на производителя. Смесеният състав трябва да се използва в рамките на 15 минути, във връзка с които, за всеки следващ слой от смола се получава отново.

Покриващият слой е първият слой подредени в матрица и едновременно, горна част, защитен слой продукти. Дебелината му трябва да бъде не повече от 0.4 mm за да се избегне напукване по време на сушене. Процесът на сушене на слой покритие продължава до превръщането му в желеобразна лепкава маса.

Полагане фибростъкло и импрегниране смола

След достигане на желаната консистенция на покриващия слой е полагане на рязане на стъкло под формата на матрица. Първият слой е тънък стъклени влакна е най-(300 г / м2), което осигурява най-гладка повърхност продукт.

Фибростъкло трябва точно да се повтарят всички завои формират матрицата без разслояване и образуването на въздушни синусите.

След полагане на стъклени влакна смола слой се прилага, и получената форма ukatyvayut специален валяк за целите на по-добро импрегниране и изстискване въздушни мехурчета. Следващият слой се полага фибростъкло, без да се чака алкидна смола. След това се повтаря процеса на подготовка и прилагане на полимерен състав.

В зависимост от необходимата дебелина и силата на получения продукт различен брой слоеве от фибростъкло и импрегниране. Като последен слой, положен steklovoylok или тънка фибростъкло плат довършителни работи.

Demolding и довършителни

Премахване на продукта от матрицата трябва да бъде направено, след като набор от материали сила, за да се избегне деформация или разслояване. При обикновени условия на време фибростъкло сушене е от 12 до 24 часа. Може да намали този път чрез затопляне инфрачервен излъчвател матрица, или въвеждане в сушилна камера.

Покритие включва рязане и полиране на краищата на продукта.

Ако е необходимо, продуктът може да бъде боядисан в желания цвят боя на базата на полиуретан. Готови материали могат да бъдат свързани един с друг чрез полимерни лепила.

Правила за изпълнение на строителни работи

За да се получи висококачествени продукти от стъклопласт. производство на строителни работи, имайте предвид следното:

- повърхност на матрицата и контейнерите за получаване на полимерна смола трябва да бъде чиста;

- въздушни мехурчета, които не могат преса ролка трябва да бъдат отстранени чрез разрез ръб;

- Използваните инструменти (валяци, четки) и контейнера за смесване на компонентите, необходими за незабавно след използване се промива с ацетон за да се отстрани остатъкът от смола;

- в работилница температура не трябва да бъде под 20 градуса за правилното съответствие технологии процеса смола полимеризация;

- полимерните компоненти могат да бъдат токсични газове, така че работата трябва да бъде направено в добре вентилирано помещение;

- Вие трябва да използвате ръкавици за защита на ръцете си;

- стаята е забранено за пушене или употреба открити източници на пламък.